Jakie są kluczowe kroki procesu i punkty kontroli jakości w procesie produkcyjnym Opakowanie śliniaka przypraw ?

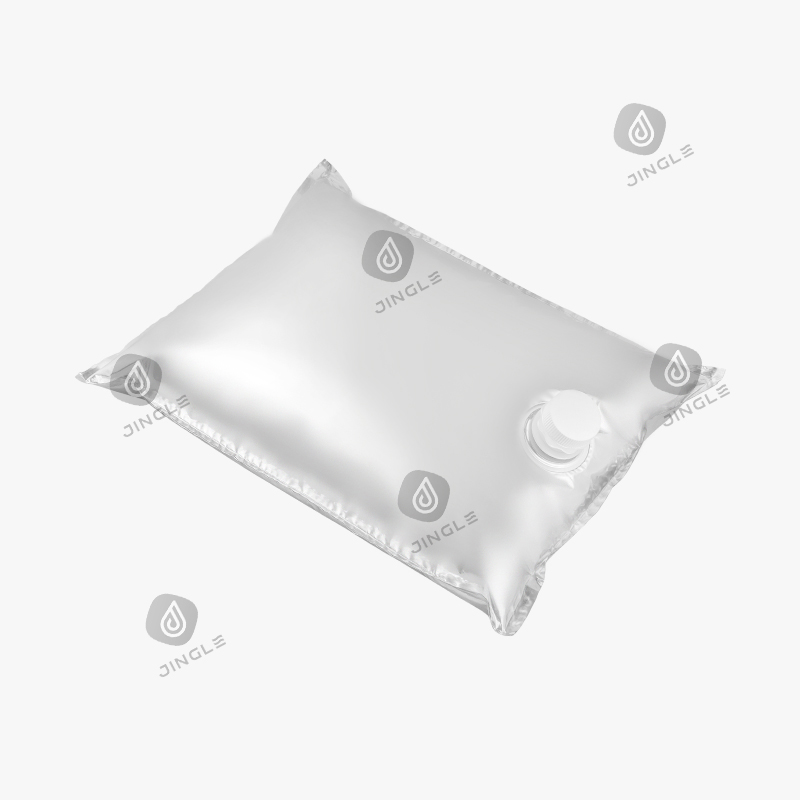

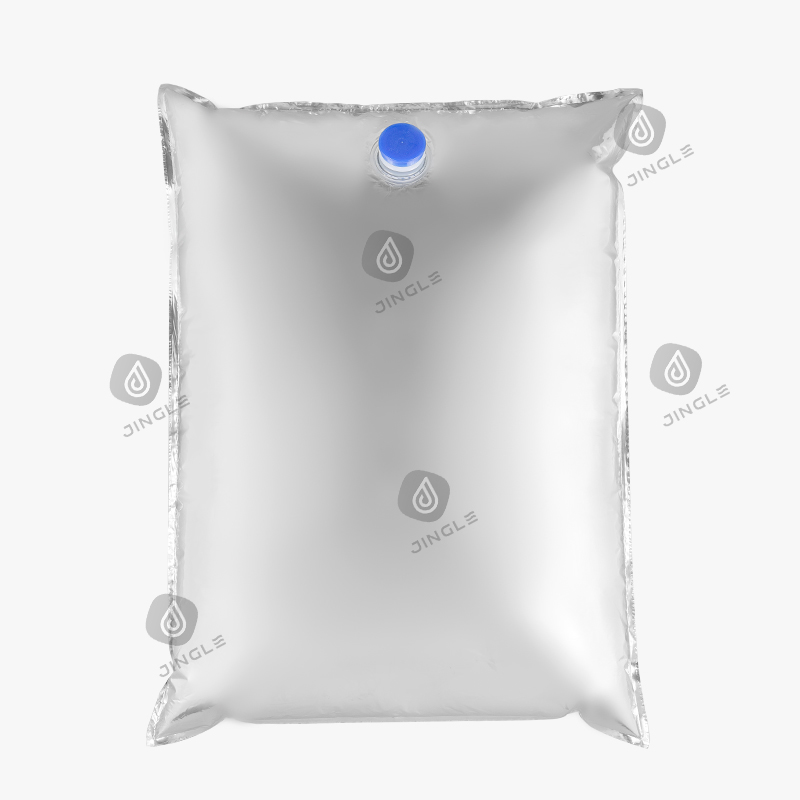

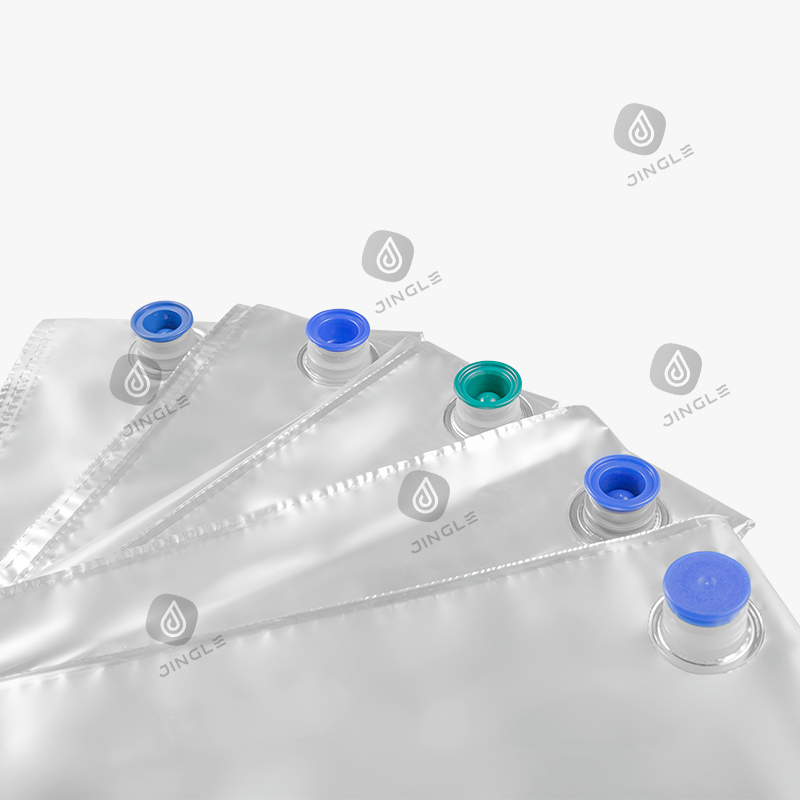

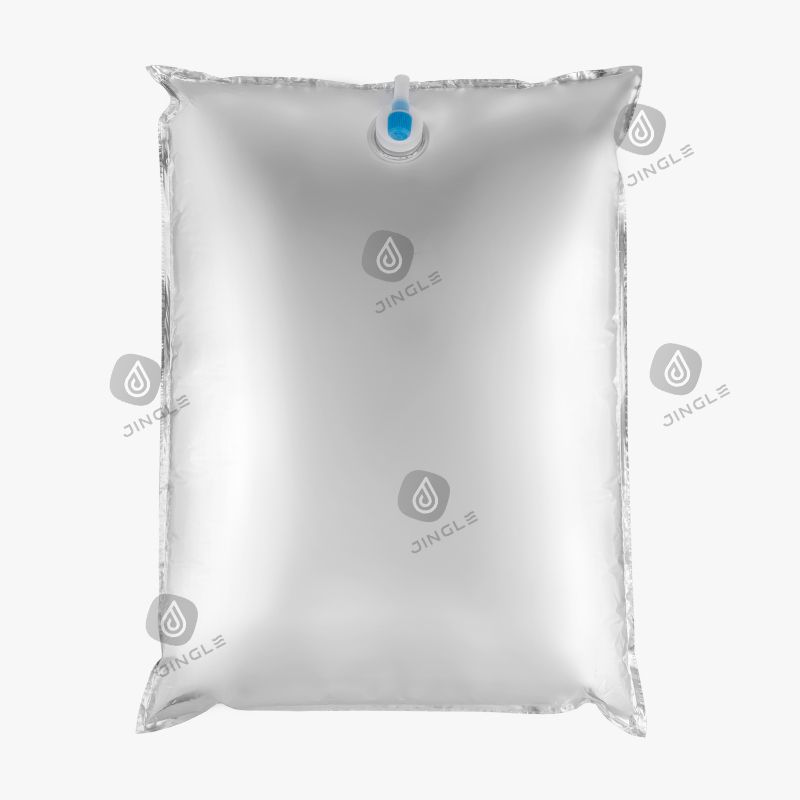

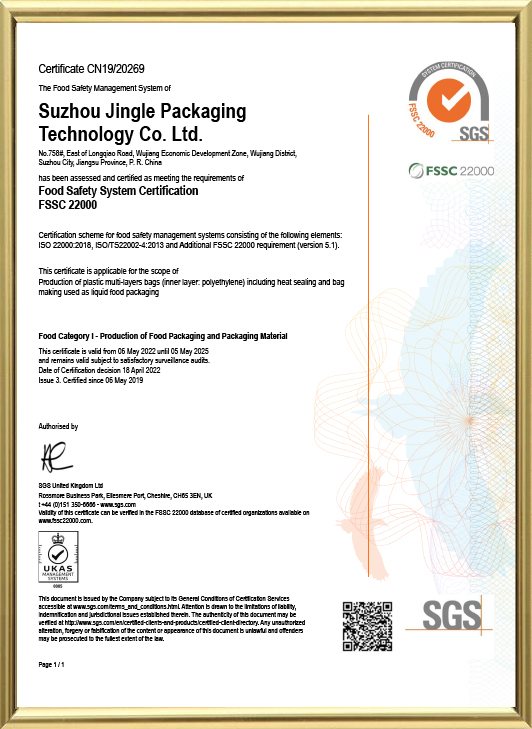

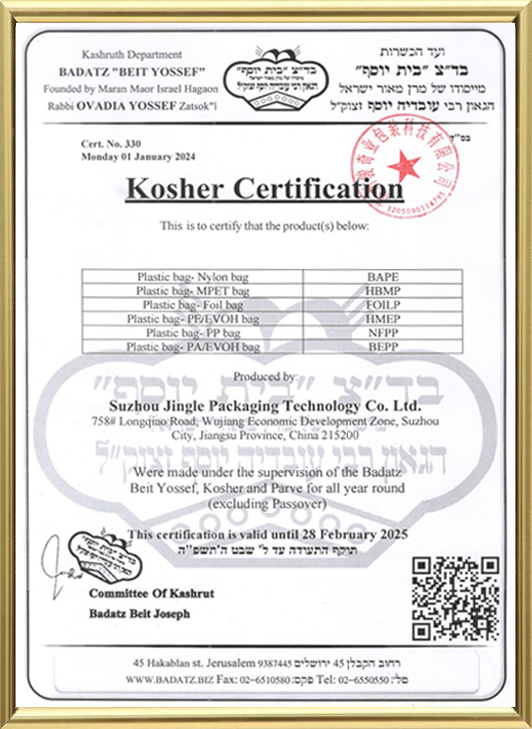

Proces produkcyjny opakowań na ślinę przypraw (BAG-in-box) to złożony proces, który łączy zaawansowaną technologię i ścisłą kontrolę jakości, mającą na celu zapewnienie klientom bezpiecznych, wydajnych i spersonalizowanych rozwiązań opakowań. Nasza firma, jako lider w tej dziedzinie, jest nie tylko wyposażona w wiodącą na całym świecie linię produkcyjną torbę w torbie, ale ma także profesjonalny zespół z ponad 15-letnim doświadczeniem w branży, zobowiązany do ciągłej eksploracji i innowacji, aby zaspokoić różnorodne potrzeby lokalnych i globalnych klientów w zakresie pakowania śliniaka.

Kluczowe kroki procesu

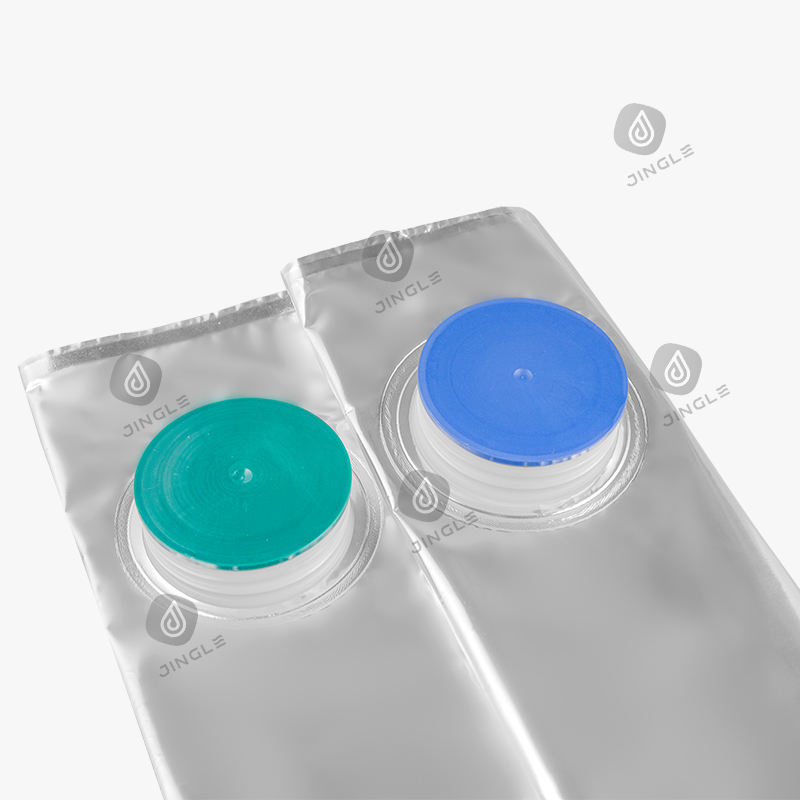

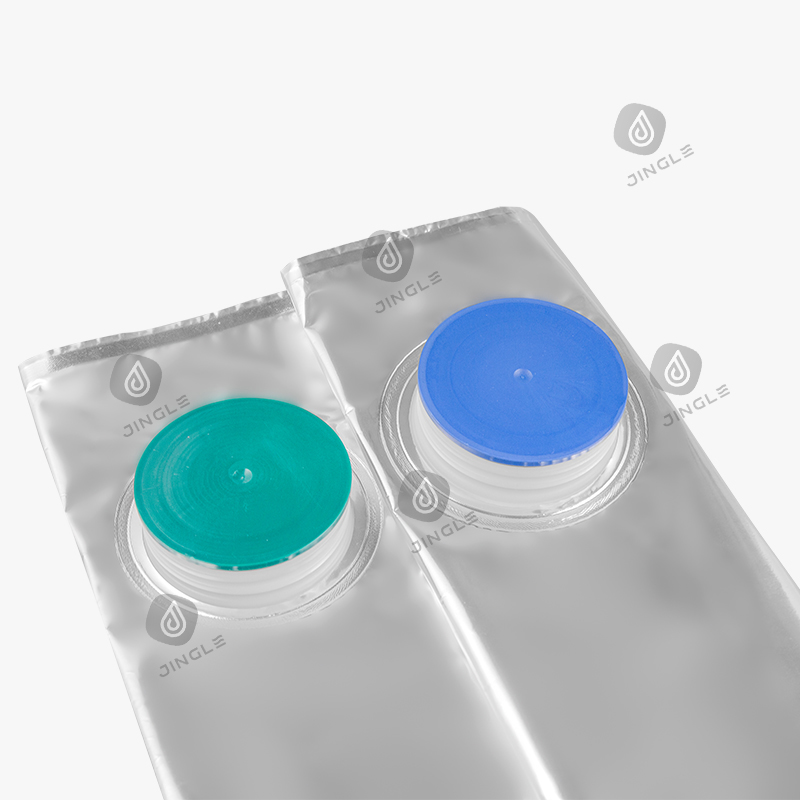

Wybór materiału: Zgodnie z różnymi cechami przypraw (takich jak kwasowość i zasadowość, zawartość oleju, wrażliwość na tlen i światło itp.) Wybieramy materiały filmowe o wysokiej zawartości lub ultra-wysokiej bariery, takie jak evoh (kopolimer etylenu-winylu), PET (polietylenowy tereftalannik) i struktura kompozytowa efektywna.

Wstępne obróbkę: Materiał musi przejść ścisłe czyszczenie i przedstatyczne oczyszczanie przed wejściem na linię produkcyjną, aby upewnić się, że na powierzchni materiału nie ma kurzu i oleju oraz w celu poprawy siły wiązania późniejszego drukowania i uszczelnienia cieplnego.

2. Drukowanie i tworzenie płyty

Druk precyzyjny: stosowana jest wielokolorowa technologia drukowania grawitacyjnego w połączeniu z zaawansowanym systemem zarządzania kolorami, aby zapewnić wysoką przejrzystość i dokładność kolorów wzorów i tekstów oraz ulepszyć wizerunek marki produktu.

Tworzenie płyt: Projektowanie i produkcja płyt drukarskich według klientów potrzebuje zapewnienia, że wzorce i teksty są zgodne z charakterystyką produktu i spełniają standardy bezpieczeństwa żywności.

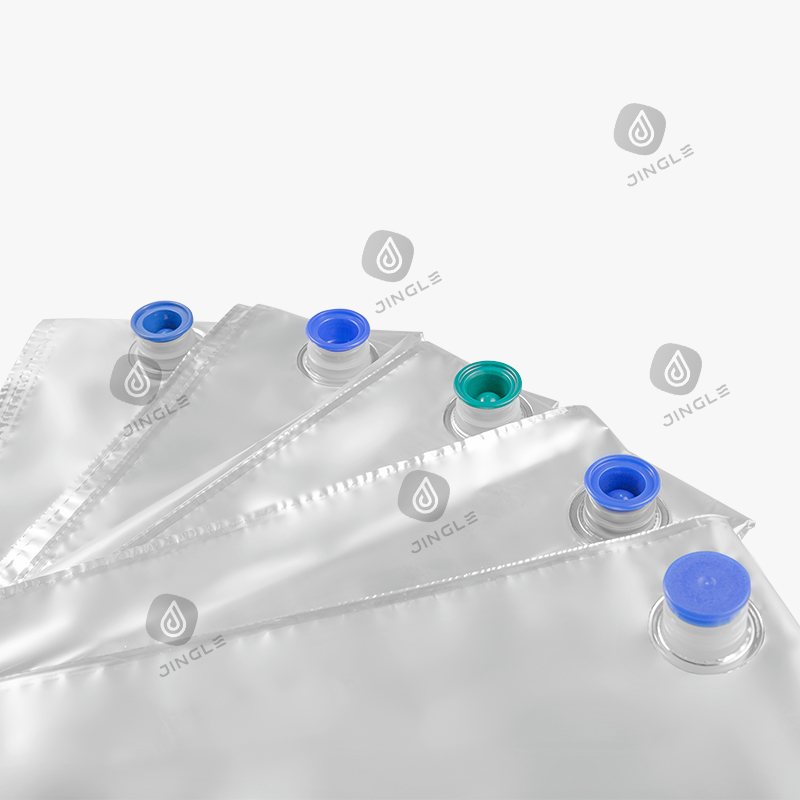

3. Robienie i formowanie torby

Automatyczne wytwarzanie torb: dzięki progresji automatycznych maszyn do produkcji torb, wstępnie obrobane materiały filmowe są krojone i uszczelnione ciepło w torby zgodnie z ustawionymi rozmiarami, aby zapewnić dobre uszczelnienie i brak wycieku korpusu torby.

Przygotowanie do formowania i napełniania: Po utworzeniu korpusu torby wchodzi do obszaru przygotowania do napełniania za pomocą automatycznego systemu przenoszenia. Na tym etapie konieczne jest upewnienie się, że usta torby są płaskie, aby ułatwić późniejsze wypełnienie i uszczelnienie.

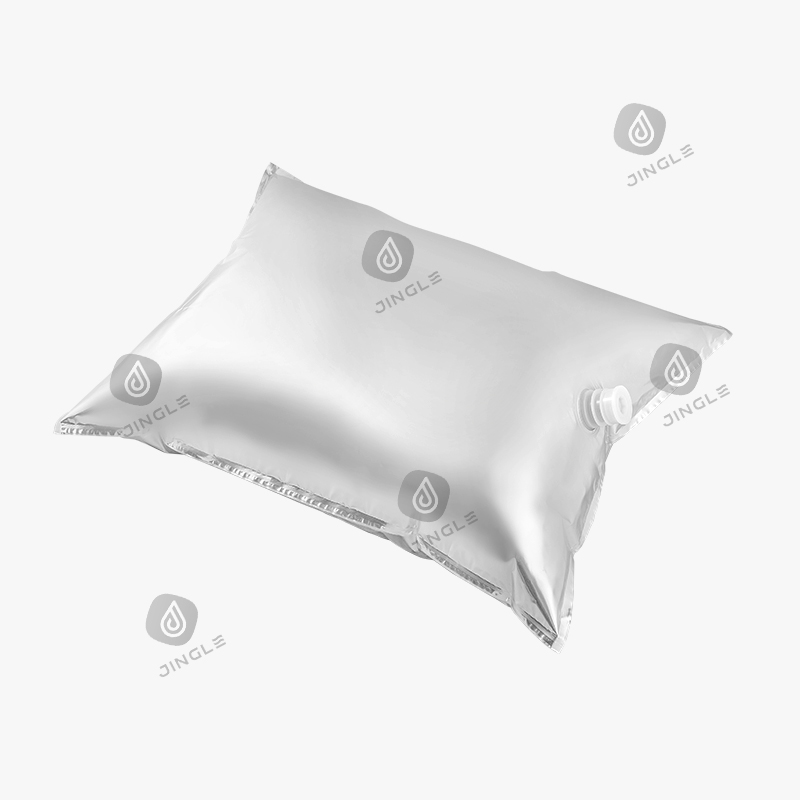

4. Dokładne wypełnienie i wydech

Dokładne wypełnienie: Za pomocą precyzyjnego systemu napełniania pomiaru prędkość napełniania jest dostosowywana zgodnie z różnymi lepkościami i gęstościami przypraw, aby zapewnić dokładność zawartości netto każdej torby produktu.

Obróbka wydechowa: Operacja spalin jest wykonywana jednocześnie podczas procesu napełniania w celu zmniejszenia resztkowego powietrza w torbie i przedłużenia okresu trwałości produktu.

5. Uszczelnienie ciepła i kontrola wtórna

Uszczelnienie cieplne: Użyj technologii uszczelnienia ciepła o wysokiej częstotliwości, aby upewnić się, że usta worku są mocno uszczelnione i uniknąć uszkodzenia cieplnego produktu podczas procesu uszczelnienia cieplnego.

Kontrola wtórna: poprzez wizję maszynową i ręczną podwójną kontrolę, jakość uszczelnienia ciepła, integralność i wygląd opakowań są kontrolowane jeden po drugim, aby zapewnić, że każdy produkt spełnia standardy jakości.

Punkty kontroli jakości

1. Kontrola jakości surowca

Każda partia surowców musi być kontrolowana przez dostawcę i sprawdzona pod kątem towarów przychodzących, w tym między innymi testowania właściwości fizycznych, analizy składu chemicznego, testowania wydajności barierowej itp., Aby zapewnić, że materiały spełniają wymagania dotyczące bezpieczeństwa żywności i opakowania.

2. Monitorowanie procesu produkcyjnego

Wdrożenie monitorowania online, używaj czujników i zautomatyzowanych systemów sterowania do monitorowania środowiska produkcyjnego (takiego jak temperatura, wilgotność), status pracy sprzętu i parametry jakości produktu w czasie rzeczywistym, a także niezwłocznie wykryć i poprawić odchylenia.

3. Kontrola i testowanie produktu

Gotowe produkty muszą przejść ścisłe testy właściwości fizycznych (takie jak wytrzymałość na rozciąganie, wytrzymałość łez), testy wydajności barierowej (takie jak przepuszczalność tlenu, przepuszczalność pary wody), testowanie uszczelnienia i testy drobnoustrojowe, aby zapewnić, że produkty spełniają standardy bezpieczeństwa żywności i wymagania specyficzne dla klienta.

4. Usługi dostosowane do klientów

Z uwagi na specyficzne cechy przypraw i potrzeby rynkowe klientów, zapewniamy pełny łańcuch niestandardowych usług, od wyboru materiałów, projektowanie po produkcję, aby zapewnić, że opakowanie produktu spełniają potrzeby funkcjonalne, ale także zwiększają wizerunek marki i konkurencyjność rynku.

5. Ciągłe doskonalenie i innowacje

Nadal inwestujemy w badania i rozwój, aby zbadać zastosowanie nowych materiałów i nowych procesów, takich jak badania i rozwój materiałów biodegradowalnych w celu zmniejszenia wpływu na środowisko; Jednocześnie używamy analizy dużych zbiorów danych do optymalizacji procesów produkcyjnych i poprawy wydajności i stabilności jakości.

Proces produkcyjny opakowań na śliniaka przypraw jest inżynierią systemową, która integruje wysoką technologię, wysoką precyzję i kontrolę wysokiej jakości. Dzięki zaawansowanym liniom produkcyjnym, profesjonalnym zespołom technicznym, ścisłym systemom kontroli jakości i możliwościom ciągłym innowacji, nasza firma może zapewnić klientom pełną gamę niestandardowych rozwiązań, od projektowania po produkcję, od surowców po gotowe produkty, zapewniając, że każde opakowanie śliniaka może dokładnie zaspokoić potrzeby klientów i pomóc klientom wyróżniać